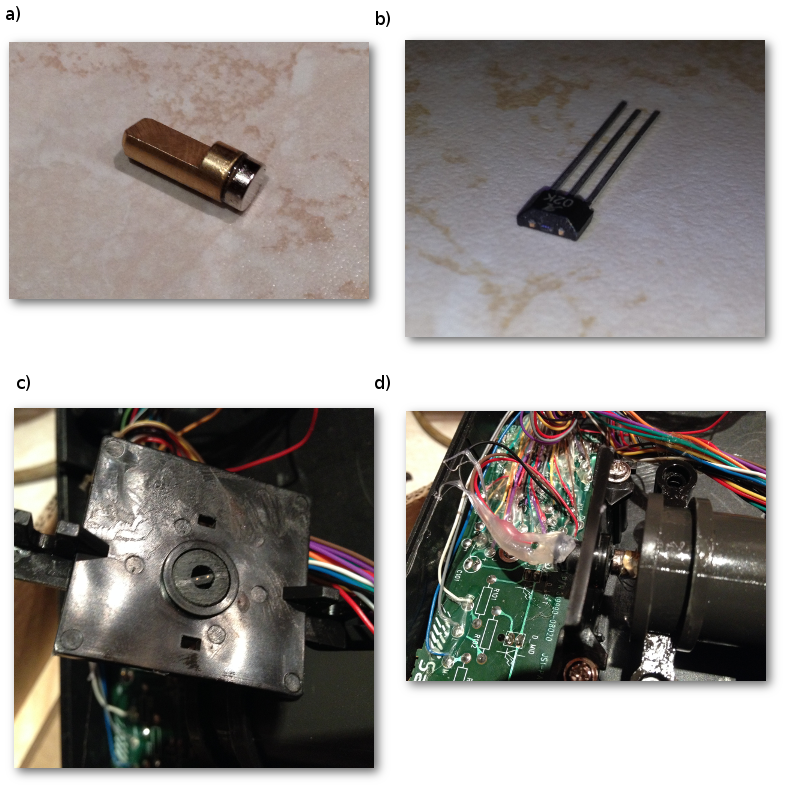

Tak jak obiecałem opisuję moje doświadczenia w zamianie potencjometru w przepustnicy joysticka Saitek X45 na sensor hala Alegro A1302 (Rys. 1b). Na wykorzystanie tego sensora natknąłem się jakiś czas temu podczas poszukiwań oprogramowania do kontrolera joysticka dla Arduino. Sensor zakupiłem na Allegro w cenie około 7zł.

Do modyfikacji użyłem magnesu neodymowego N35 o średnicy 6mm i wysokości 2.5mm (magnes jest namagnesowany tak jak na rysunku

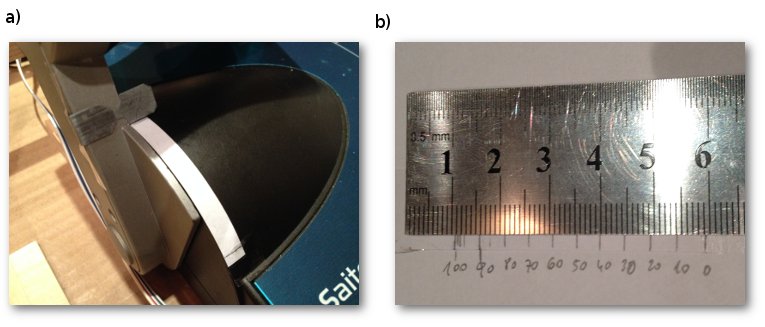

https://www.kjmagnetics.com/images/magdir.D82DIA.png). Starając się maksymalnie wycentrować magnes w względem sensora postanowiłem wykorzystać oś (a właściwie jej obcięty fragment) z oryginalnego potencjometru (oś ma w moim wypadku taką samą średnicę jak magnes). Jej długość dobrałem tak, aby po jej zamocowaniu odległość pomiędzy magnesem, a czujnikiem wynosiła około 1mm. Na końcówkę osi przykleiłem magnes przy użyciu kleju epoksydowego (Rys. 1a).

Do zamocowania sensora w miejscu, gdzie był potencjometr użyłem fragmentu plastikowej rurki, której średnica wewnętrzna pasowała do sensora (wchodził z lekkim oporem). Średnice zewnętrzną dopasowałem przy użyciu papieru ściernego (Rys. 1c). Po zlutowaniu przewodów całość usztywniłem przy użyciu kleju na gorąco z pistoletu (Rys. 1d).

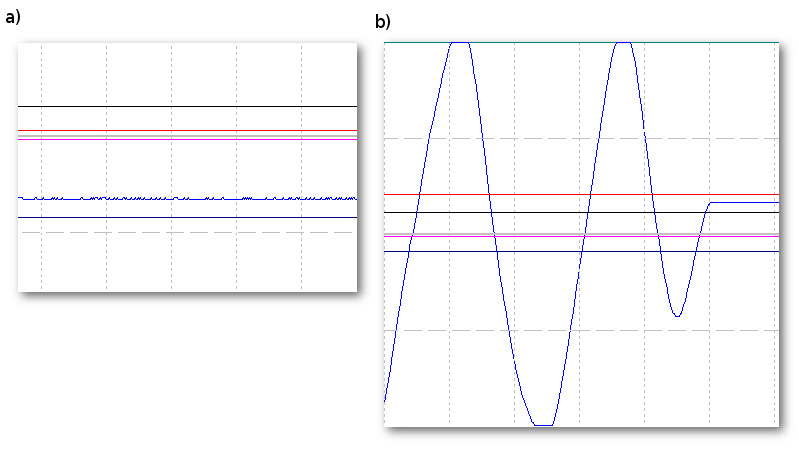

Sensor jest analogowy i podłącza się go tak jak standardowy potencjometr, przy użyciu trzech przewodów. Po podłączeniu do układu uzyskałem przebieg sygnału pokazany na rysunku 2a (linia niebieska). Widać drgania uzyskanej wartości wychylenia. Doczytałem, że należy ustawić w oprogramowaniu do joysticka dla Arduino filtrowanie na wartość ,,x2''. Po zmianie tego parametru wykres wychylenia jest już gładki i drgania już nie występują - rysunek 2b. W międzyczasie jeszcze zmieniałem jego ustawienie (obracając go), tak aby wykorzystać ten fragment jego charakterystyki, który jest liniowy (przynajmniej na czuja coś takiego starałem się wykonać).

Niestety uzyskane wartości nie obejmują całego zakresu przetwornika AC (w Leonardo jest on 10 bitowy, czyli ma 1024 pozycji). W moim przypadku mierzone wartości mieszczą się w granicach od 453 do 602 (czyli 149 wartości z 1024) - prawdopodobnie magnes, który zastosowałem jest zbyt mały i słaby. Na papierze szału nie ma, jednakże wrażenia z użytkowania zmodyfikowanej przepustnicy w wirtualnym lataniu są zdecydowanie pozytywne. Szczególnie, jeżeli porównamy je do oryginalnego potencjometru Saiteka. Są one stabilne i w przypadku przepustnicy, jak dla mnie, modyfikacja zdecydowanie zakończyła się sukcesem.

Postanowiłęm jednak jeszcze zrobić test, który potwierdziłby moje odczucia. Przy dźwigni przepustnicy przykleiłem pasek papieru, a do jej ramienia fragment blaszki, który miał za zadanie ułatwiać mi zaznaczanie poszczególnych jej pozycji na papierze (Rys. 3a). Cały zakres mierzonych wartości podzieliłem na 10 części (453 - 0, 503 - 10%, 518 - 20%, ... , 602 - 100%). Przesuwając dźwignię, tak aby odczytywana wartość z sensora odpowiadała kolejnemu pomiarowi (453, 503, 518, ...) zaznaczałem ołówkiem na papierze jej fizyczną pozycję. Wynik przedstawiony został na rysunku 3b. Jak widać odległości między kolejnymi pomiarami są równe, czyli jest ok, przynajmniej jeśli chodzi o to czy charakterystyka jest liniowa.